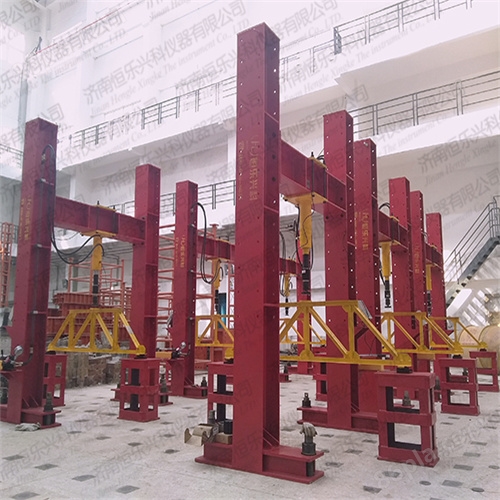

大型多功能反力架加载系统,主要用于混凝土和钢结构构件的力学加载试验和相关专业科研试验,对梁、板、柱、墙、框架、十字节点、K型节点、空间网架结构、螺栓球结构、钢结构柱、T型节点构件、钢结构板架等试样进行力学性能试验,也可进行柱类、梁类、桁架类、框架类、节点类试验。普遍应用于构件的静态力学性能试验,包括拉伸、压缩、弯曲等试验。采用自平衡设计理念,安装时无需反力地槽,在普通混凝土地面即可放置使用。

大型多功能反力架加载系统

一、简介:

大型多功能反力架加载系统,主要用于混凝土和钢结构构件的力学加载试验和相关专业科研试验,可方便对梁、板、柱、墙、框架、十字节点、K型节点、空间网架结构、螺栓球结构、钢结构柱、T型节点构件、钢结构板架等试样进行力学性能试验,也可进行柱类、梁类、桁架类、框架类、节点类试验。普遍应用于构件的静态力学性能试验,包括拉伸、压缩、弯曲等试验。采用自平衡设计理念,安装时无需反力地槽,在普通混凝土地面即可放置使用。

综合结构加载试验系统主要由20KN自平衡加载框架、一台电液伺服油源、一台20KN垂向作动器、一台20KN水平作动器、一台双通道的Hlxk-Test控制器、工装附具、电脑、软件及其它必要的附件等组成。

三、反力架主要技术指标

1.反力架结构:两立柱结构,带自平衡工作底座,上置主跨大梁。

★设备加载试样的尺寸,长宽高分别为2.4m×0.3m×2.8m。

2.主跨大梁跨中承载力20KN,力时的变形量小于跨度的1/1000。

在设备中间高度位置,水平承载力20KN,力时的变形量小于高度的1/1000;

活动梁采用铰制螺栓固定式结构(立柱孔配铰),保证纵横梁的水平精度及试验过程中横梁保持锁止不动。

(二)试验附具

试样压紧梁数量2只,截面尺寸不小于150×150mm,长度500mm,承载力20KN。

(三)墙、柱试验辅具

配备墙式构件加载辅具,完成轴向恒压加载和水平向低周反复加载

1. 墙式构件底部固定装置:1000mm拉杆 4根;

2. 墙式构件顶部固定装置:前后挡板及拉杆;

3. 标配作动器与上横梁的主动跟动装置,承载力20KN,行程400mm;

四、多通道协调加载控制软件

1. 该产品使用功能强大的HLXK-Test全数字多通道伺服控制系统。由作动器、负荷传感器、位移传感器、全数字闭环控制软件与计算机再加上伺服液压站共同组成一个闭环的测量控制操作系统,因此,可以设置和选择各种试验规程,可以自动精确地控制试验过程,并自动测量各阶段试验参数,保证了试验的高精度。

2. 该专用试验软件是在windows平台下开发的,保证试验操作简便和通用性,试验数据的处理、保存、传输容易和便捷,试验过程曲线在显示器上实时显示。

3. 可实现长时间连续快速加荷、保载和卸载,等速率加荷、长时间保载、等速率卸载、等速率位移等闭环控制。

4. 软件主界面主要功能包括:恒应力控制、恒位移控制、恒变形控制、恒位移速度控制、恒力速度控制、恒变形速度控制,可设置一定的循环步骤。并可在多种控制方式间实现无冲击转换,实现全自动闭环控制。

5. 可显示多种曲线:力-时间、力-位移、位移-时间、力-变形、变形-时间等。

6. 软件界面集成2通道控制功能,可分别设置每一通道的控制方式,可独立运行某一通道,也可同时运行2通道;功能强大,获得全国科研工作者的热烈好评。

7. 数据采集和分析功能:能对试验实现实时采集,对试验特性曲线实现动态显示。

8. 可处理试验力、位移、时间、变形的曲线。

9. 过载和限位保护功能:具有软件和机械两级限位保护,负荷超过额定值的10%时自动停机保护。

10. 可以任意多条试验曲线叠加对比、输出打印。

11. 试验数据采用数据库管理方式,便于查询和维护。

12. 安全保护系统:过载保护、过电流、过电压保护、超速保护、极限位置保护等。

五、作动器

作动器的密封元件全部采用进口专用高速密封元件。作动器活塞杆的支撑打破传统设计,采用非金属支撑、大间隙设计,具有高速不烧结自润滑的特点。伺服直线作动器振幅极限位置设计液压缓冲区,避免运行失控对作动器产生损伤。

1. 配置高精度力传感器

2. 配置磁致伸缩位移传感器测量;

3. 配前球面压盘后法兰安装。

4. 配备安装使用的端板和螺杆。

5. 配置进口英国好莱特密封圈。

6. 作动器可根据试验需要,自由调节安装位置,可垂直安装,可水平安装,位置可互换。

六、电液伺服油源

1.伺服泵站:伺服泵站是新型油源,采用2组伺服电机带动油泵提供动力,可根据不同加载力自动选择电机转速,提供恒定的持续的动力来源。该系列产品具有使用方便,压力输出稳定,可靠性好、噪音低等特点。整体性能与****产品技术水平相当。该系列泵站额定压力可在0-40MPa内无级调整,系统流量可根据试验要求调整流量,节约能源。该系列泵站已泛应用于各种电液伺服加载试验系统。

2.泵站由金属框架外壳、油箱、油泵电机组、管路、电控系统、过滤系统等部分组成。

泵站油箱采用全封闭设计,防止外界杂质进入液压系统对液压油的污染。